プラスチックの部品にシャープコーナーを避けるべき、それは熔けたプラスチックのフローを影響し、部品の欠陥を引き起こすから。その同時に、シャープコーナーにストレスが集中しやすく、部品の強度に悪い影響が出る。だから、シャープコーナーに半径を大きくする。半径を大きくするに三つのテクニックがある。

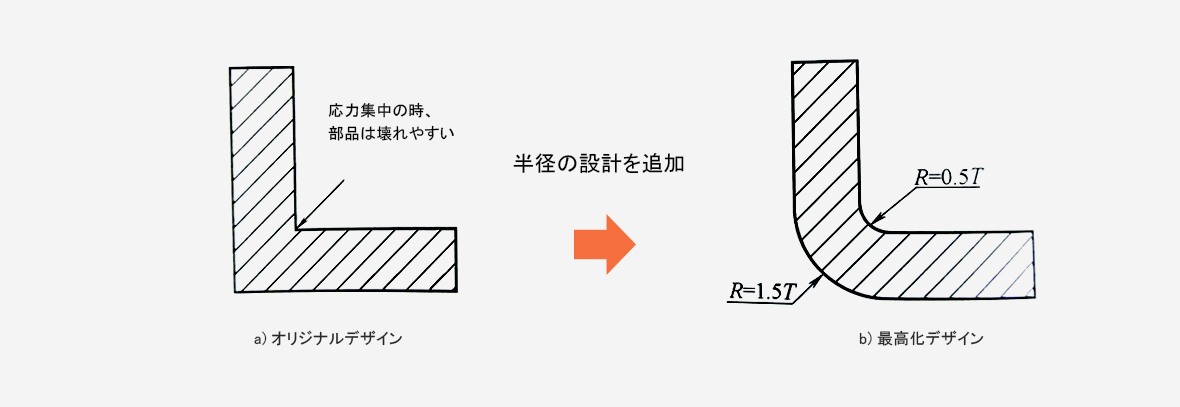

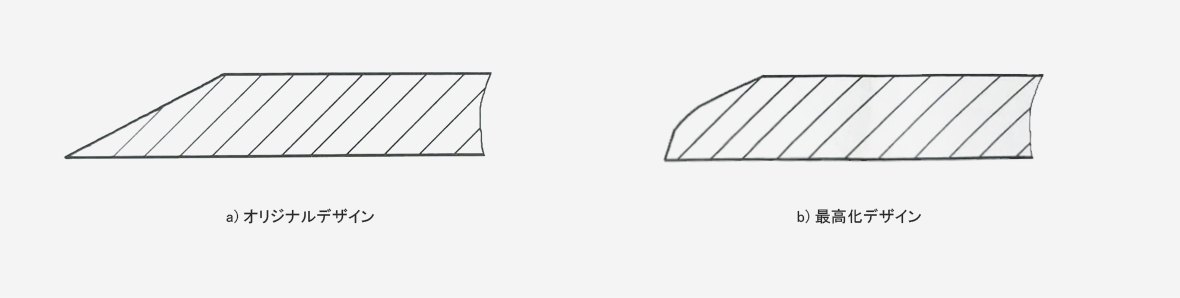

1.外側のシャープコーナー

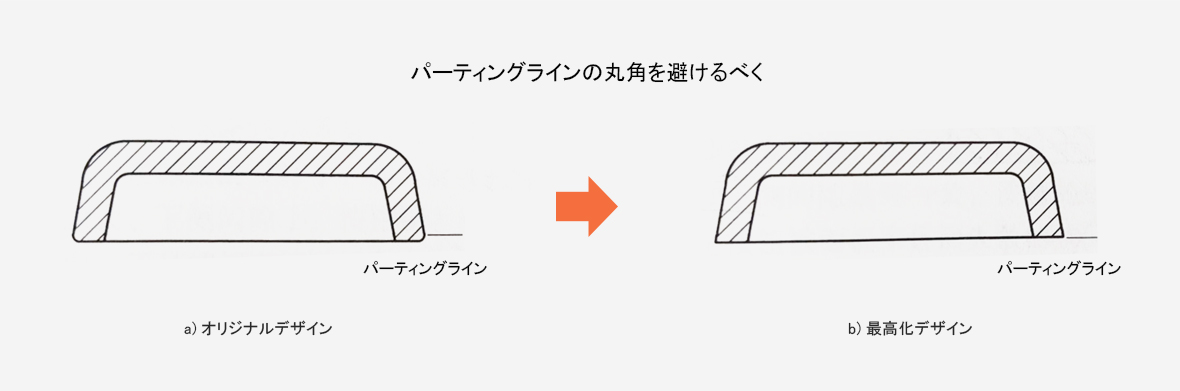

外側のシャープコーナーのデザインは図のように

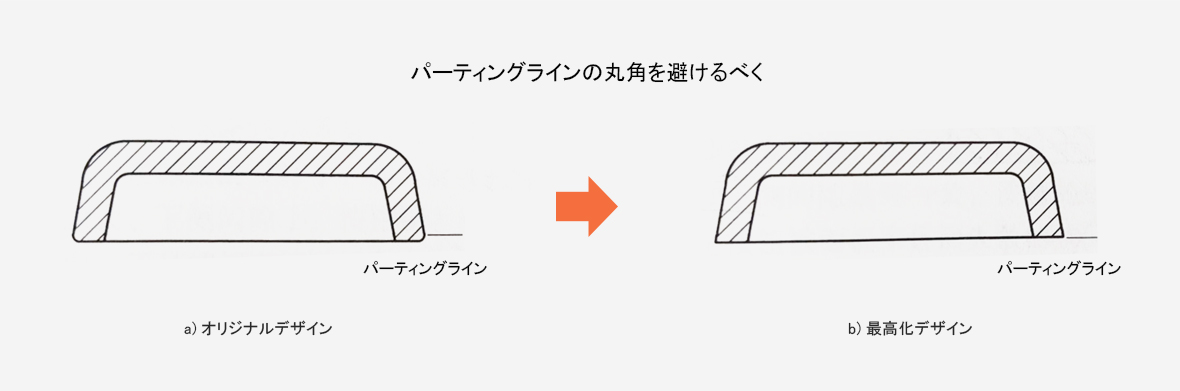

もちろん、全部の外側のシャープコーナーは半径があるわけではない、例えば、ぱーてキングラインの丸角は金型を複雑させ、金型のコストを増やすことになり、そのほか、割れになり、外観に影響が出る。だから、部品のパーティングラインにシャープコーナーの設計を勧める。

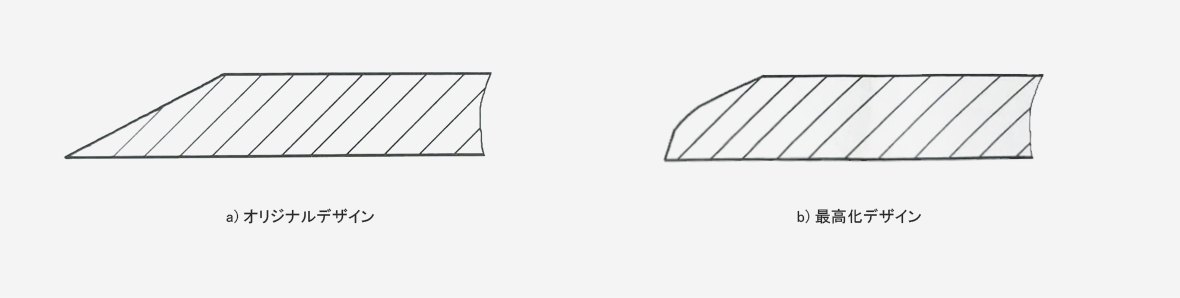

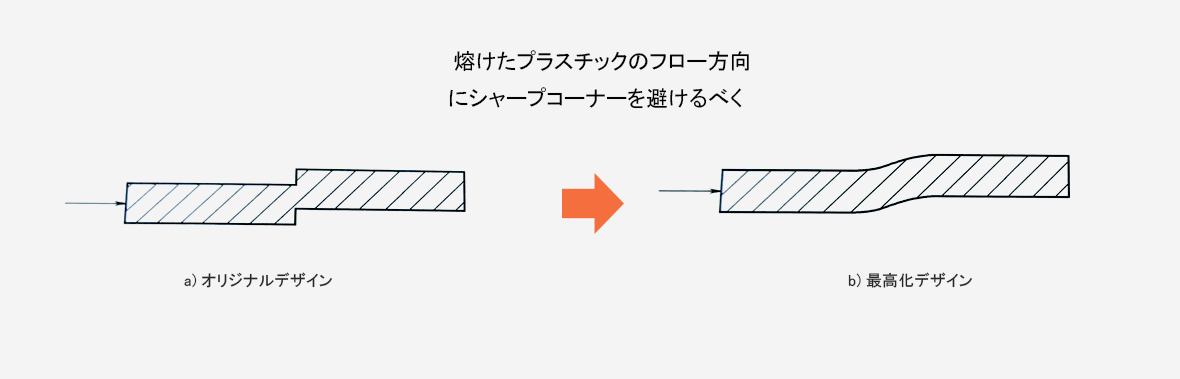

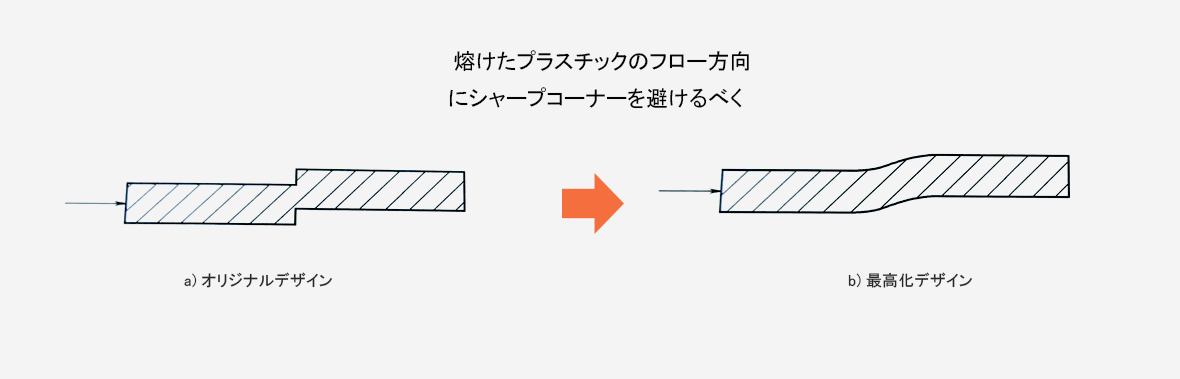

2. シャープコーナーに熔けたプラスチックフローの方向

図にある→の方向は熔けやプラスチックフローの方向である。オリジナル設計に、シャープコーナーはエアのトラピングを引き起こしやすい、局部の高温で部品を悪化させる可能性もあり、外観の欠陥になる。熔けたプラスチックのフローを保証する為に、半径の追加を勧める。

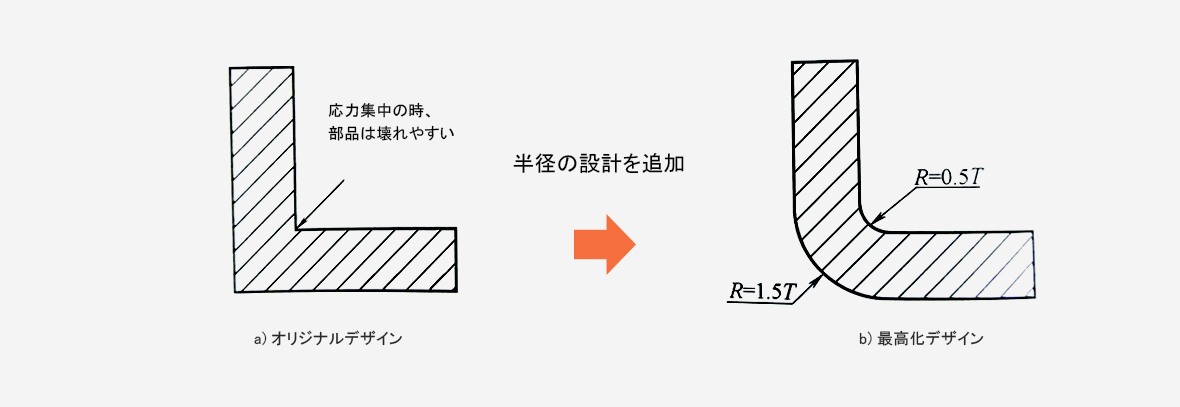

3.接点にあるシャープコーナー

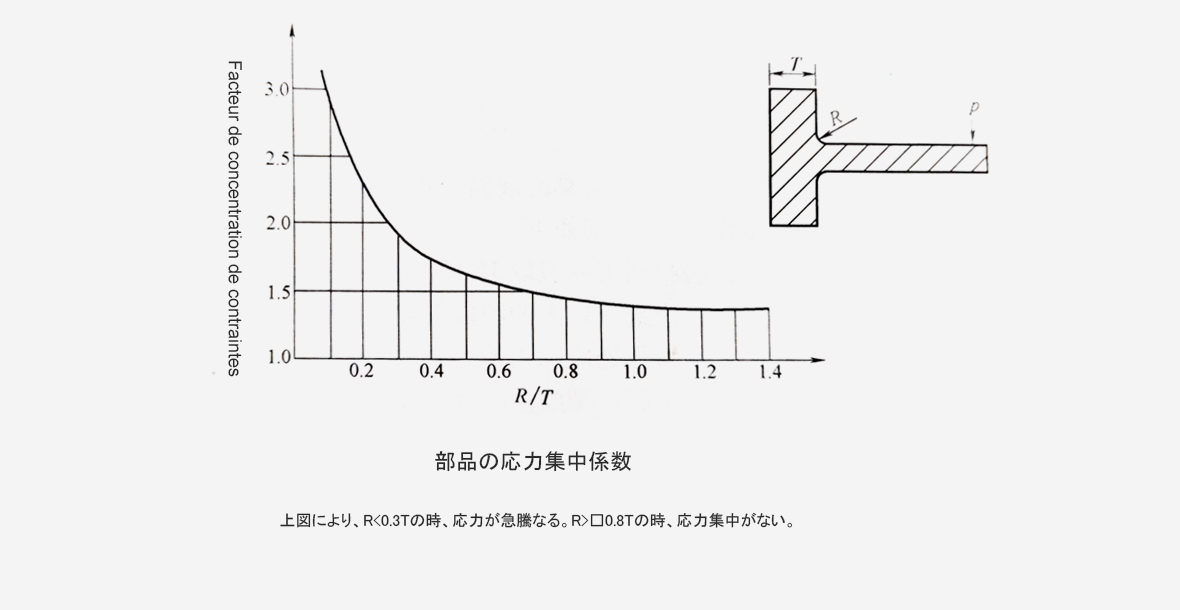

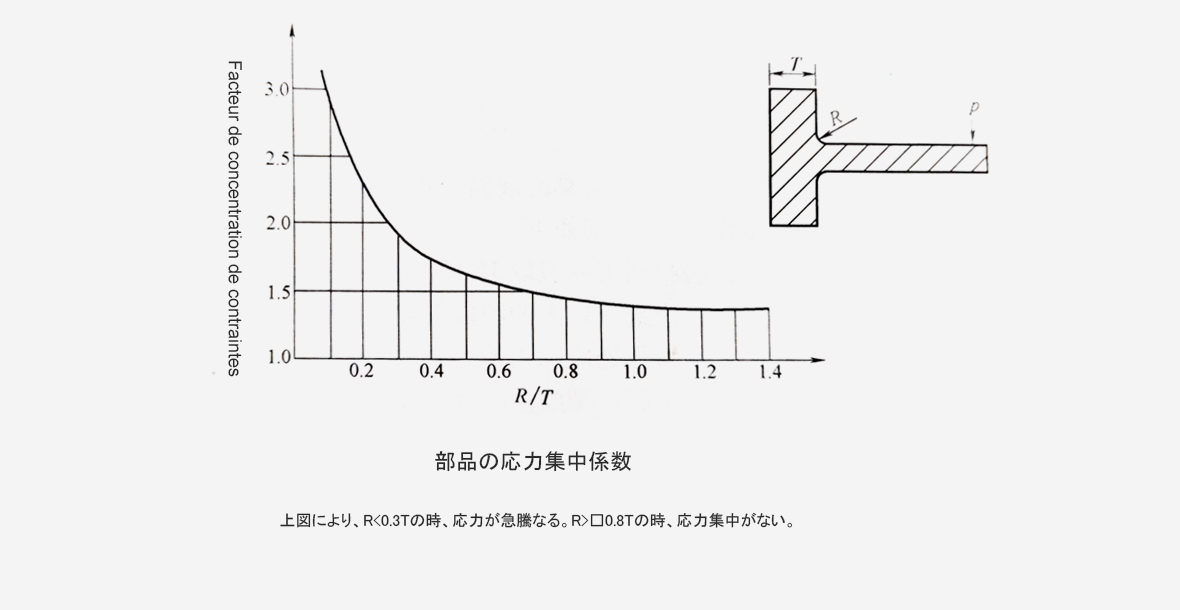

応力の集中はシャープコーナーがある部品に発生しやすい。マイン壁とサイド及び壁とリブの接点にシャープコーナーが良く出てくる。

シャープコーナーと応力集中の係数の関係は下図の如く(T=肉厚、R=半径、p=部品が受けたロード)

部品の接合部の内側の半径は0.5 t、外側の半径は1.5 tとする。これは、図のように均一な肉厚を確保し、部品接合部の応力集中を低減するである。もちろん、半径が大きすぎてはいけない。そうでなければ、厚い壁が発生し、収縮が発生する可能性がある。