ご存じですか?一つのコンポーネントは付加価値にならない。しかし、製品にとってはなくてはいけない。これはファスナーである。製品にとって、ファスナーはただの固定部品であり、製品の使用に影響がかけない。その同時に、ファスナーの生産、例えばボルトとネジの生産は時間と金銭に結構かかる。もっと大事なのは、ファスナーを使う時、工具も必要である。だから、製品の設計にファスナーの数と種類を減少させるのも必要である。

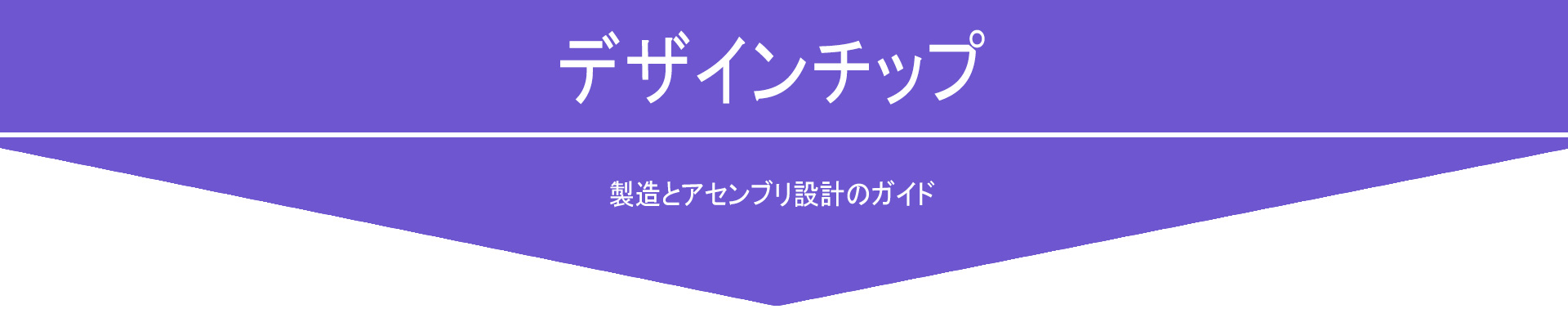

1. 同じ種類のファスナーを使う

図1-1の示すように、オリジナル設計のボルトは4種類の長さ、ヘッド形と模様がある。設計改善により、ボルトの種類を普通の一つ種類M3×6まで変わってもらった。これで製品のそれぞれの位置にファスナーの利用を確保できた。

2. ファスナーの代わりにスナップリング又はエージ折り曲げにする

スナップリングの利用は一番経済的で、環境にいい方法である。伝統的なボルトアセンブリと比べ、スナップリングは快速、省時間、経済的なアセンブリである。

図1-2の示すように、二つのプラスチックがスナップリングでしっかり嵌め合わせてる。エージの折り曲げは板金に利用でき、ファスナーを減少させる。番号

図1-3の示すように、オリジナル設計は4つのボルトで2つの板金を固定する。改善後の設計は板金に圧縮のエージ折り曲げを追加し(プラスチック部分のスナップリングの機能)、ボルトの使用を2つまで減少させる。

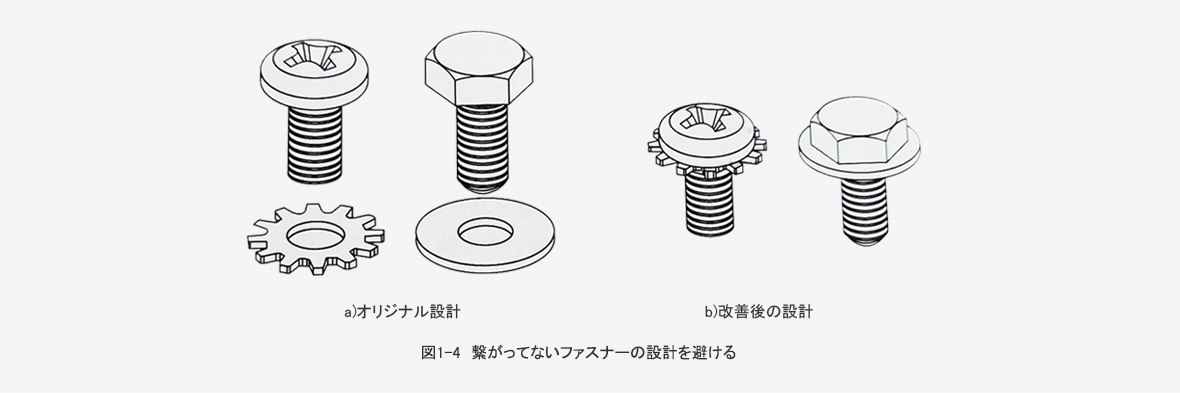

3.繋がってないファスナーの設計を避ける

一つの部品で二つの分けられた部品を取り換えることで、ファスナーの種類を減少させ、アセンブリの時間を短縮させ、効率が向上できる。。図1-4をご覧ください。

4. マシンボルトをタッピングボルトにする

金属材料のコンポーネントにマシンボルトではなく、タッピングボルトを使う。これでタッピングの加工が避けられ、高い生産コストも避けられる。プラスチック部品のマシンボルトではなく、タッピングボルトを使うことで、樹脂成型の過程にナットの嵌めが避けられる。そのほか、部品の数量とコストも減少できる。もちろん、タッピングボルトは取り外しのいらない製品又はファスナーに要求が低い場合だけ適用できる。

5. ボルトとナットは最後の選択である

他のアセンブリ方式と比べ、ボルトとナットの生産とアセンブリのコストが一番高い、それに、アセンブリの効率も一番低い。だから、部品のアセンブリにすごく高い要求が無ければ、ボルトとナットを最後の選択にしてください。