製品設計は挑戦的な作業です。設計者は製品構造、材料選択、最終用途、さらには競合他社の製品など、あらゆる側面を考慮する必要があります。もう一つの重要な要素があります - 部品設計に対する製造プロセスの要件です。製造プロセスが部品設計に制限を設ける理由や、メーカーが他のプロセスに変更しない理由について疑問に思うかもしれません。しかし実際には、設計をより少ない時間とコスト効率で固体部品に変換するには、設計時に製造プロセスについて考える必要があります。

この記事では、部品設計に対するCNC加工プロセスの要件を探り、製品機能、外観、信頼性のニーズを満たす条件下で、より低コスト、高効率、高品質で部品を加工するための5つのヒントについて説明します。

この記事では、部品設計に対するCNC加工プロセスの要件を探り、製品機能、外観、信頼性のニーズを満たす条件下で、より低コスト、高効率、高品質で部品を加工するための5つのヒントについて説明します。

1. 部品の公差を緩和する

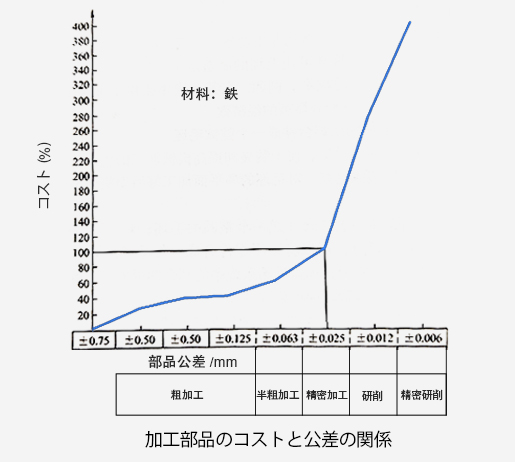

部品の公差が厳しいほど、部品のコストは高くなります。これは加工部品でも同じです。下のチャートをご覧ください。部品精度の要件が増加するにつれて、より精密な製造プロセスが必要になり、それに伴って生産効率が低下し、生産コストが上昇します。

厳しい公差を避ける方が良いと結論付けることができます。部品の公差が緩いほど、部品は加工しやすくなります。緩い公差に変更するにはどうすればよいでしょうか?2つの側面から始めることができます。

a. 製品の幾何学:部品の厳しい公差を避ける方法はたくさんあります。合理的なギャップの設計、製品組立関係の簡素化、位置決め機能の使用、表面の組み合わせではなく点や線と表面の組み合わせなどがあります。

b. 部品表面:精度要件が少なく品質が低い表面は、高精度で高粗さの表面として設計すべきではありません。さらに、加工する必要のない表面は加工表面として設計すべきではありません。

加工部品のコストと公差の関係

2. 製品と部品構造を簡素化する

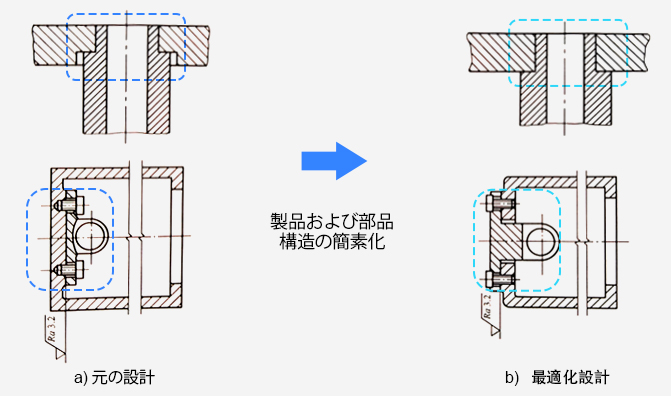

製品を合理的に分割・結合することで、製品と部品の構造が簡素化され、製品全体が加工しやすくなり、加工品質の向上と生産コストの削減につながります。

加工部品を設計する際、単一部品の観点から考慮するだけでは不十分ですが、製品の全体的な観点から考慮し、加工における各部品の実現可能性、生産効率、加工コストを考慮する方が良いでしょう。製品の合理的な分割・結合、製品と部品構造の簡素化により、製品全体が高品質で低コストで簡単に加工できるようになります。

元の設計では、複雑な幾何学的構造は加工に時間がかかりますが、最適設計の単純構造部品は加工コストを削減し、生産効率を向上させます。

加工部品を設計する際、単一部品の観点から考慮するだけでは不十分ですが、製品の全体的な観点から考慮し、加工における各部品の実現可能性、生産効率、加工コストを考慮する方が良いでしょう。製品の合理的な分割・結合、製品と部品構造の簡素化により、製品全体が高品質で低コストで簡単に加工できるようになります。

元の設計では、複雑な幾何学的構造は加工に時間がかかりますが、最適設計の単純構造部品は加工コストを削減し、生産効率を向上させます。

製品と部品構造を簡素化する

a) 元の設計

b) 最適設計

3. 製造の難易度を減らす

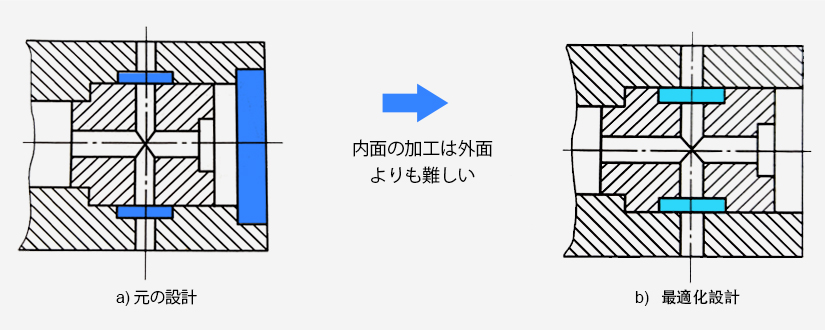

内面の加工が外面の加工よりも困難であることは間違いありません。したがって、部品は加工の難易度を減らすために合理的に設計されるべきです。

下に示す元の設計をご覧ください。内側の環状溝を加工するのは困難です。最適設計では、部品の外面を加工するのは簡単で、用途に影響しません。

下に示す元の設計をご覧ください。内側の環状溝を加工するのは困難です。最適設計では、部品の外面を加工するのは簡単で、用途に影響しません。

内面の加工は

外面の加工よりも

困難です。

外面の加工よりも

困難です。

a) 元の設計

b) 最適設計

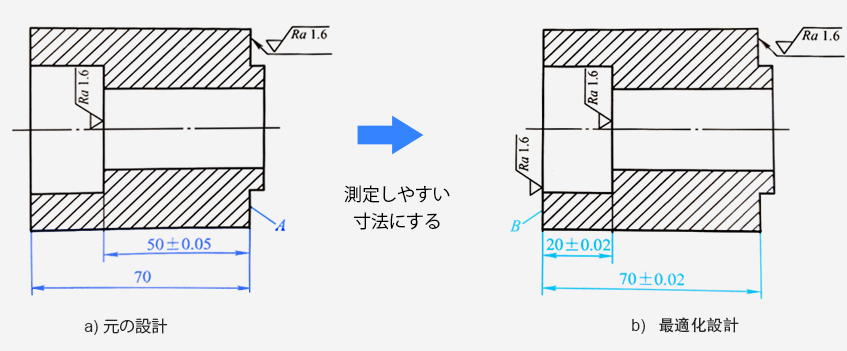

4. 測定しやすい寸法にする

加工部品の部品図面を記入する際、記入された寸法は測定しやすいものであるべきです。

下に示す元の設計をご覧ください。寸法基準は面Aで、測定しにくいです。最適化された設計では、寸法基準は面Bで、測定に便利です。

下に示す元の設計をご覧ください。寸法基準は面Aで、測定しにくいです。最適化された設計では、寸法基準は面Bで、測定に便利です。

測定しやすい

寸法にする

寸法にする

a) 元の設計

b) 最適設計

5. CNC加工プロセスを避けるようにする

はい、言葉の意味を理解できます。CNC加工は生産において比較的コストが高く時間がかかり、極端に複雑な幾何学的部品を許可しません。増加する産業では、CNC加工は射出成形、プレス加工、ダイカストなど、より多くの製造プロセスに置き換えられています。したがって、製品設計者はCNC加工の代わりに他の製造プロセスを使用することが可能かどうかという質問をしなければなりません。