KUNDEN-HINTERGRUND

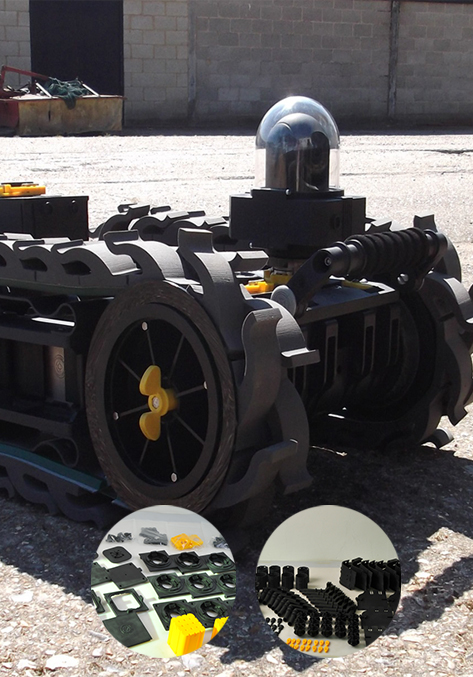

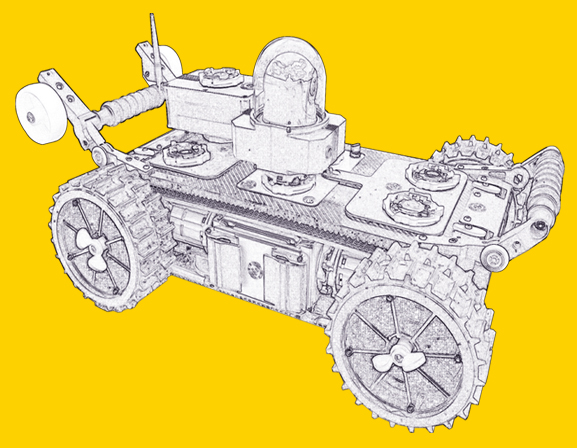

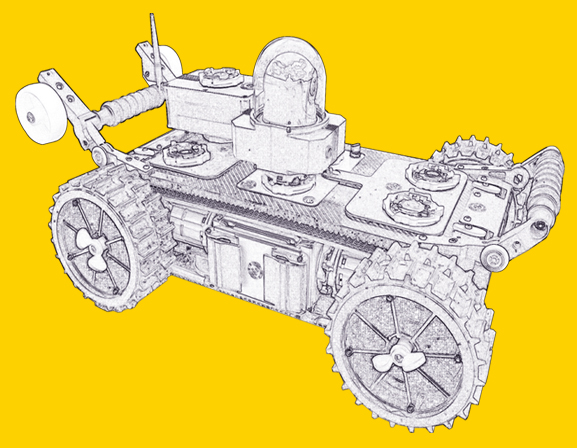

Ross Robotics ist ein britisches Privatunternehmen, das sich auf modulare Robotik spezialisiert hat. Das Unternehmen wurde 2015 gegründet und hat die Technologien erfolgreich entwickelt, die der modularen Roboterplattform zugrunde liegen. Diese Technologien sind sowohl in der Robotik als auch anderweitig anwendbar und durch über 30 erteilte Patente geschützt.

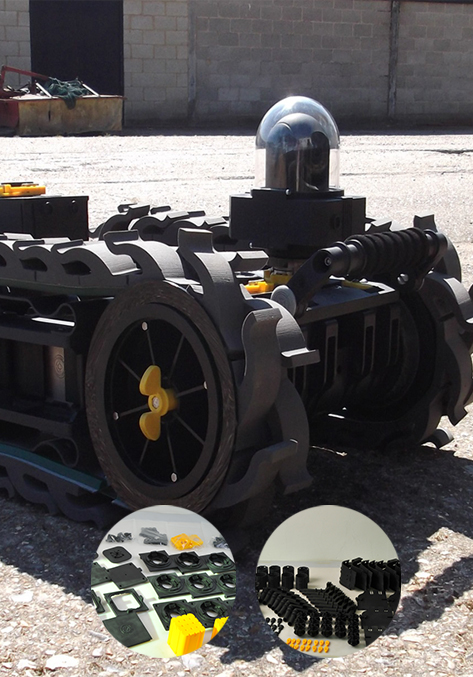

Die modulare Roboterplattform befasst sich mit vielen der Probleme, die bei der Konstruktion und Entwicklung von Robotern zur Ausführung anspruchsvoller Aufgaben in schwierigen Umgebungen auftreten. Bei konventionellen Verfahren wird ein Produkt vom Konzept bis zum verwertbaren Fertigprodukt über eine Reihe von iterativen Schritten entwickelt, im Gegensatz dazu verwendet die Modularität generische Bausteine, die neu kombiniert werden können. Durch die Verwendung bewährter Systemelemente, die durch robuste modulare Systemtechnik miteinander verbunden sind, wird der Produktintegrationsprozess zu einem Produkt-Montageprozess. Kosten, Komplexität und Geschäftsrisiko werden drastisch reduziert. Viele Aufgaben, die bisher als unerreichbar für die Robotisierung galten, sind jetzt realisierbar, und ein Großteil der Kosten und der Gefährdung des Eigentums bleiben erspart.

ROJEKT-HINTERGRUND

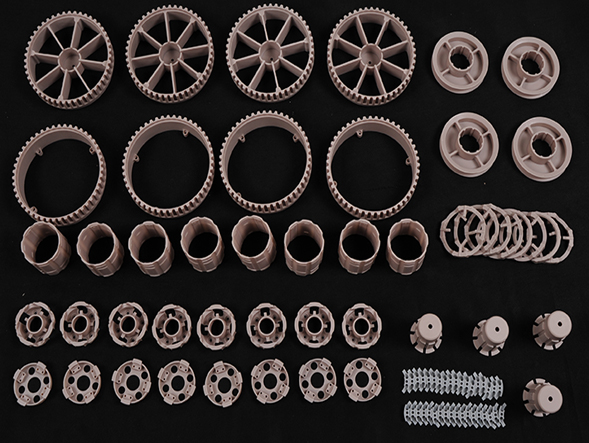

Ross Robotics schließt derzeit die Entwicklung der Roboterplattform Scale 2.0 ab.

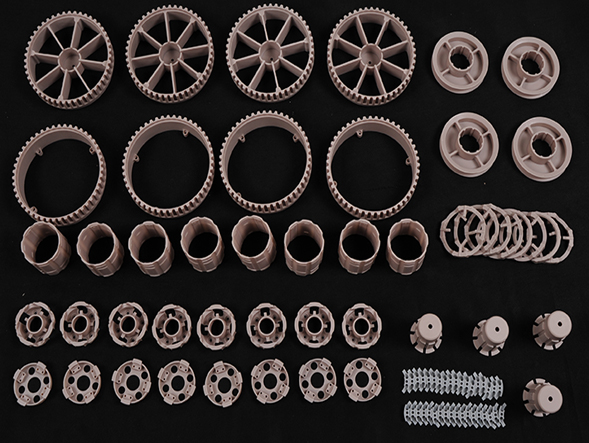

Anfang 2009 nahm das Unternehmen Kontakt mit RPWORLD auf und bat um Unterstützung bei der Entwicklung kundenspezifischer Produkte. Die Produkteigenschaften sind eine komplexe Struktur, die Forderung nach Echt-/Volltonfarbe und Materialien, die spezifische mechanische Leistungsmerkmale aufweisen. Die anfänglich als Prototypen hergestellten Teile werden auch als fertiges Produkt verwendet. Die Nachfrage pro Charge beläuft sich auf Dutzende von Sets mit einer Konstruktion, das Modifikationen erfordern kann, um sich ändernden Marktbedürfnissen zu entsprechen.

Herausforderungen

1. Wie wählt man das am besten geeignete Herstellungsverfahren aus, um den Bedürfnissen des Kunden zu entsprechen?

2. Wie erreicht man die dichte Montage der einzelnen Teile?

3. Wie erreicht man die Volltonfarbe, den guten Oberflächeneffekt und die gewünschte mechanische Leistung des Produkts?

4. Wie kann man eine hohe Qualität sicherstellen und das Produkt möglichst frühzeitig auf den Markt bringen?

RPWORLD-LÖSUNGEN

1. AUSWAHL DES VERFAHRENS:

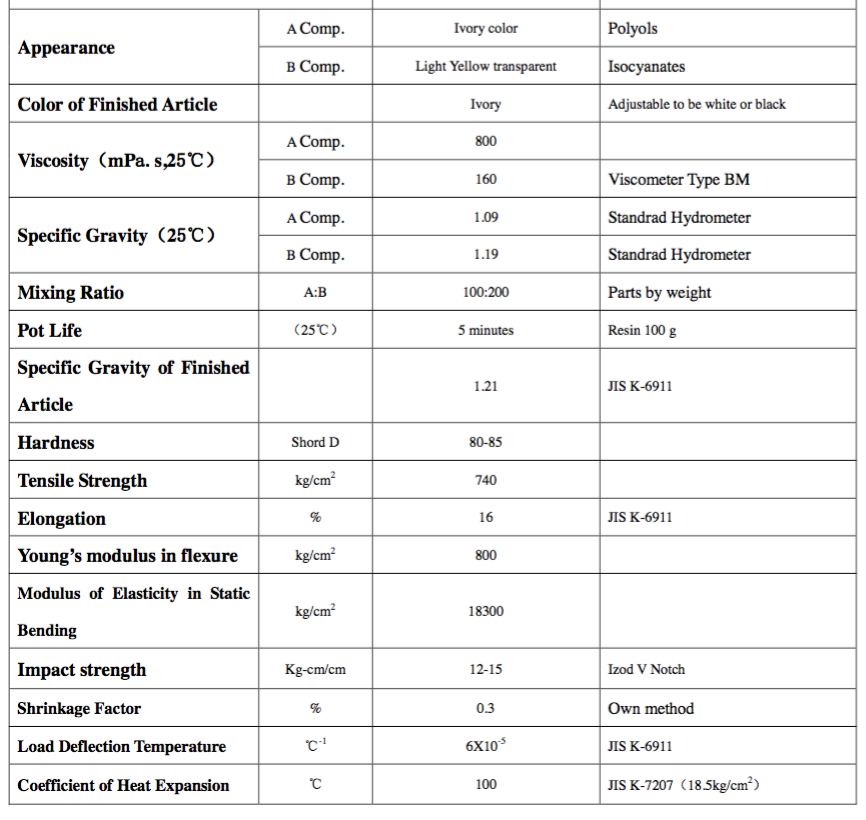

SLA, Urethanguss und CNC-Fräsen kombinieren. Aufgrund der Einschränkungen im Aufbau des Produkts ist die CNC-Bearbeitung keine praktikable Option, weil die Kosten für eine typische Charge über 100.000 $ betragen würden und die meisten Teile neu konstruiert werden müssen. Außerdem eignet sich das Verfahren nicht für kleine Charge.

2. MONTAGEANPASSUNG:

Die Befestigungselemente für die Produkte und die Messwerkzeuge, die die Toleranzen und Endmontage gewährleisten. Nach dem Urethanguss zeigten sich bei einigen Teilen Verformungen und Schrumpfungen, die beim Zusammenbau der Teile zu schlechten Presspassungen führten. Der Kunde verlangt feste Montage. Wir haben voll und ganz mit dem Kunden zusammengearbeitet, um Konstruktionsoptimierung und Vormontagetests anzubieten und perfekte Montage zu realisieren.

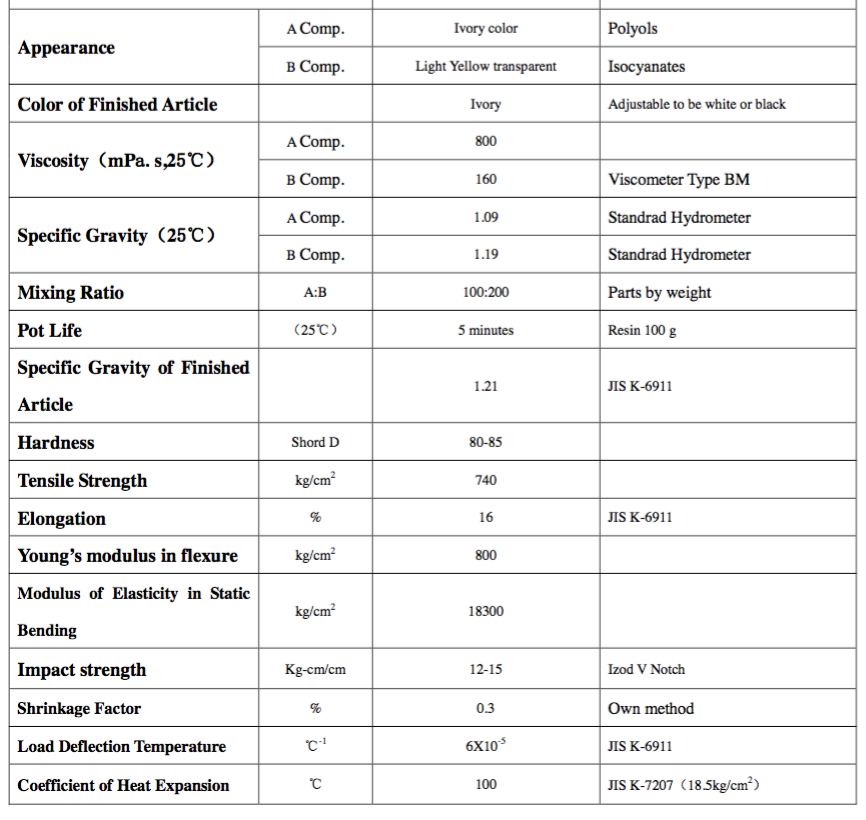

3. MATERIALAUSWAHL:Die Materialien müssen ein gewisses Maß an mechanischer Festigkeit und Flexibilität aufweisen. Schließlich haben wir uns für das Hochleistungspolyurethan ABS entschieden.

4. FARBANPASSUNG:

Alle Farben sind nach dem Pantone-Farbcode mit Volltonfarbe eingestellt.

KUNDENVORTEILE

● Mit der kombinierten Fertigungslösung von RPWORLD konnte die Produktionszeit um 50% reduziert werden; wir lieferten 25 Sets in 2 Wochen.

● Die Produktionskosten wurden im Vergleich zur herkömmlichen CNC-Fräslösung um 80% gesenkt.

● Langfristiger Produktentwicklungspartner.

● Die Kunden freuten sich über die reibungslosen Prototypentests und sparten viel Zeit und Kosten in der F&E.

● Die gesamte Produktion, Nachbehandlung und Vormontage wurden von einem einzigen Lieferanten, RPWORLD, durchgeführt, was das Projektrisiko erheblich reduzierte.

● Enge Kommunikation und professionelle Koordination sorgten für hohe Qualität und einen Zeitplan für die Markteinführung.

POSTSCRIPT-NOTIZ

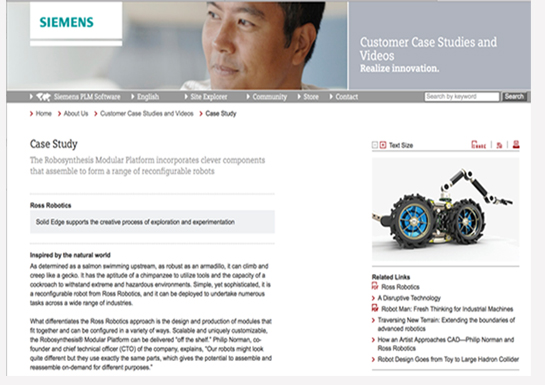

Wir schlossen dieses Projekt in Zusammenarbeit mit SIEMENS ab, das Software-Support anbot. RPWORLD leistete Unterstützung für die Hardware (Gehäuse und andere Komponenten).

KUNDENREFERENZENWir arbeiten seit 2009 mit RPWORLD zusammen. Diese Kontinuität bedeutet, dass es ein gegenseitiges Verständnis darüber gibt, wie beide Unternehmen arbeiten, sowohl auf technologischer als auch auf organisatorischer Ebene, so dass es kaum Überraschungen hinsichtlich der Vorlaufzeiten, der Qualität und der Ergebnisse gibt. Die Abwicklung von Projekten verlief sehr schnell, und nur wenige technische Herausforderungen werden als unmöglich betrachtet. Dies ist für ein kleines, innovatives Technologieunternehmen von entscheidender Bedeutung. RPWORLD ist in diesen neun Jahren selbst gewachsen und hat sich verändert und ist nun in der Lage, die Produktion (z.B. Werkzeugbau und Kunststoff-Spritzguss) an die sich entwickelnden Anforderungen anzupassen. Dies ist ein wertvoller Faktor bei der Planung zukünftiger Entwicklungsarbeit.

Philip Norman

Mitbegründer

Ross Robotics