Wissen Sie schon, welche Komponente keinen Mehrwert schafft, obwohl sie für Produkte bedeutend und unverzichtbar ist? Diese Komponente ist Verbindungselement. Bei einem Produkt fixiert ein Befestigungselement nur die Teile und hat kaum Auswirkungen auf die Verwendung. In der Zwischenzeit kostet die Herstellung von Verbindungselementen wie z.B. Schrauben und Muttern viel Zeit und Geld. Außerdem ist bei der Verwendung eines Befestigungselements ein Werkzeug erforderlich. Deswegen müssen beim Produktdesign die Menge und Art der Verbindungselemente reduziert werden.

1. VERWENDUNG VON VERBINDUNGSELEMENTEN DER GLEICHEN ART

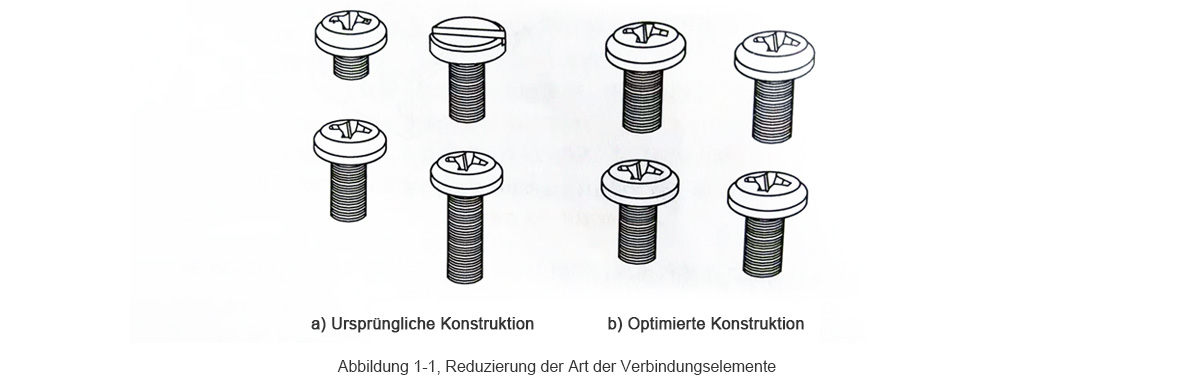

Wie in Abbildung 1-1 dargestellt, gibt es in der ursprünglichen Konstruktion vier Arten von Schrauben mit unterschiedlicher Länge, Kopfform und Gewindeform. Durch optimale Konstruktion wurde der Schraubentyp auf eine reguläre Art, M3x6, reduziert, was die Anwendung von Verbindungselementen in verschiedenen Positionen eines Produkts gewährleistet.

2. DIE VERWENDUNG VON SCHNAPPVERBINDUNGEN ODER KANTENFALTUNG ANSTATT VERBINDUNGSELEMENTE

Die Schnappverbindung ist die wirtschaftlichste und umweltfreundlichste Methode. Im Vergleich zur herkömmlichen Schraubenmontage ermöglicht die Schnappverbindung eine schnelle, zeitsparende und kostengünstige Montage.

Wie Abbildung 1-2 zeigt, werden zwei Kunststoffteile durch Schnappverbindung befestigt, während die komprimierte Randfaltung im Blech verwendet werden kann, um die Anzahl der Befestigungselemente zu reduzieren.

Wie Abbildung 1-3 zeigt, werden in der ursprünglichen Konstruktion zwei Bleche mit vier Bolzen befestigt, während die Bolzen in der optimierten Konstruktion durch Hinzufügen einer komprimierten Randfalte (wie die Funktion einer Schnappverbindung im Kunststoffteil) auf zwei reduziert werden.

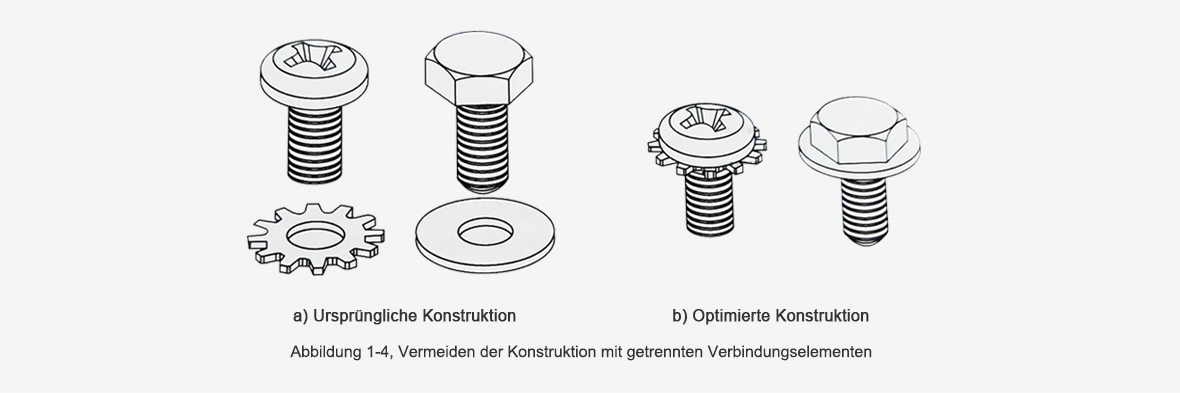

3. VERMEIDEN DER KONSTRUKTION MIT GELÖSTEN VERBINDUNGSELEMENTEN

Ein integriertes Teil anstatt zwei getrennter Teile kann die Art der Verbindungselemente sowie die Montagezeit verkürzen und die Effizienz steigern. Sehen Sie bitte Abbildung 1-4.

4. VERWENDUNG VON BLECHSCHRAUBEN ANSTATT MASCHINENSCHRAUBEN

Durch die Verwendung von Gewindeschneidschrauben anstatt Maschinenschrauben in Metallmaterialkomponenten kann eine Verarbeitung mit Gewindeschneiden vermieden werden, was mit hohen Produktionskosten verbunden ist. Die Verwendung einer Blechschraube in einer Kunststoffkomponente anstatt einer Maschinenschraube vermeidet eine eingebettete Mutter beim Spritzguss. Außerdem könnten dadurch die Menge und die Kosten der Teile reduziert werden. Die Gewindeschneidschraube ist sicherlich nur für die Produktionen geeignet, die keine wiederholte Demontage benötigen oder weniger Anforderungen an die Befestigung erfüllen müssen.

5. SCHRAUBEN UND MUTTERN SIND DIE LETZTE WAHL

Im Vergleich zu anderen Montagearten verursachen die Herstellung und Montage von Schrauben und Muttern die höchsten Kosten mit der niedrigsten Montageeffizienz. Denken Sie daher bitte daran, dass Schrauben und Muttern als die letzte Wahl anzuwenden sind, es sei denn, dass extrem hohe Anforderungen an die Montage der Teile zu erfüllen sind.