燃油车每三年进行一次小幅升级、每五年进行一次重大设计的时代已经一去不复返了。如今,每年都会有新的电动汽车车型推出。电动汽车的快速发展不仅刺激了市场,也加剧了制造商之间的竞争。

内燃机汽车每三年进行一次小幅升级、每五年进行一次重大设计的时代已经一去不复返了。如今,每年都会推出新的电动汽车车型。电动汽车的快速发展不仅刺激了市场发展,也加剧了制造商之间的竞争。根据Grand View Research 的数据, 2022 年全球电动动力总成市场规模达 833 亿美元,预计到 2030 年将以 15.3% 的复合年增长率 (CAGR) 增长。

电动机、电池和控制单元生产中的挑战

电动汽车快速发展的核心是三个关键部件:电动机、电池和电子控制单元 (ECU)。这些部件构成了每辆电动汽车的支柱,为其提供动力、优化能源效率并控制复杂的操作。然而,随着行业的发展,与这些部件相关的制造挑战也日益严峻。

● E-Motoren

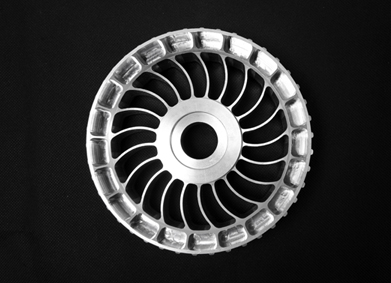

Das Design von E-Motoren ist entscheidend für die Effizienz. Hersteller verwenden heute dünnere gestanzte Lamellenbleche (zwischen 0,15 mm und 0,3 mm), um den Stromverbrauch zu reduzieren. Die Herstellung dieser Bleche erfordert jedoch extreme Präzision, besonders bei der Bearbeitung komplexer Profile und scharfer Ecken. Zusätzlich erschwert der Bedarf an leichten Materialien und komplexen Kühlsystemen zur Vermeidung von Überhitzung die Motorenfertigung. Für Werkzeugmacher erfordern diese Faktoren hohe Genauigkeit, um die Leistung zu gewährleisten und die Montagekosten niedrig zu halten.

● Batterien

Batterien sind das Herz jedes E-Fahrzeugs, wo Energiespeicherung und -management für die Fahrzeugleistung entscheidend sind. Mehrere Fertigungsherausforderungen ergeben sich:

► Effiziente Kühlsysteme sind erforderlich, um Überhitzung während der Nutzung zu verhindern.

► Präzise Verwendung von Materialien wie Siliziumkarbid und Keramik ist für Langlebigkeit und Hitzebeständigkeit erforderlich.

► Perfekt versiegelte Schilde sind unerlässlich, um Lecks zu verhindern, die die Batterieeffizienz und -sicherheit beeinträchtigen können.

► Die wachsende Nachfrage nach kleineren, leichteren Batteriedesigns erfordert präzise Werkzeugfertigung und effiziente Produktion.

● Steuergeräte (Electronic Control Units)

Diese Einheiten steuern kritische Funktionen wie Stromverteilung und Motorsteuerung. Die Herstellung komplexer Mikroformen für Steuergeräte ist eine bedeutende Herausforderung, da selbst kleine Abweichungen die Leistung und Sicherheit beeinträchtigen können. Hersteller müssen Präzision und Konsistenz gewährleisten, besonders bei kundenspezifischer Produktion.

Wie löst Rapid Prototyping diese Fertigungsherausforderungen?

Automobilhersteller benötigen Lösungen, die die Effizienz steigern, Kosten reduzieren und mehr Individualisierung ermöglichen. Rapid Prototyping ist zu einem wichtigen Werkzeug geworden, um diese Herausforderungen zu bewältigen.

● Digitale Fertigung und Qualitätskontrolle

Rapid Prototyping nutzt fortschrittliche digitale Fertigungstechniken, um eine präzise Produktion komplexer Komponenten wie dünnerer gestanzter Lamellenbleche für E-Motoren zu gewährleisten. Durch den Einsatz von 3D-Druck und CNC-Bearbeitung können Hersteller schnell Motordesigns erstellen und testen, die sowohl auf Effizienz als auch auf Langlebigkeit optimiert sind. Dieser Prozess ermöglicht eine schnelle Iteration komplexer Kühlsysteme zur Vermeidung von Überhitzung und stellt sicher, dass alle Teile die erforderlichen Spezifikationen erfüllen.

● Kleinserienfertigung mit hoher Individualisierung

Die Batteriefertigung erfordert oft maßgeschneiderte Lösungen für Herausforderungen wie effiziente Kühlung und perfekte Dichtungen. Rapid Prototyping ermöglicht es Herstellern, kleine Chargen kundenspezifischer Batteriemodule oder Kühlkomponenten zu geringeren Kosten zu produzieren. Diese Flexibilität ermöglicht häufige Designanpassungen, um den wachsenden Anforderungen an kleinere, leichtere Batterien ohne kostspielige Umrüstung oder manuelle Eingriffe zu entsprechen. Sie stellt auch sicher, dass Materialpräzision und Dichtung vor der Großserienfertigung getestet und verifiziert werden.

● Lieferantenintegration für optimierte Produktion

Für E-Fahrzeughersteller vereinfacht die Zusammenarbeit mit einem einzigen Lieferanten von der Prototypenentwicklung bis zur Großserienfertigung den Prozess. Rapid Prototyping ermöglicht nahtlose Lieferantenintegration, reduziert die Zeit und Kosten beim Wechsel von Lieferanten. Dies gewährleistet konsistente Qualität und schnellere Produktion, besonders bei der Entwicklung kritischer Komponenten wie Motorhauben und Batteriegehäuse.

● Beschleunigte Markteinführung

Bei der Entwicklung von Steuergeräten, wo Mikroformen mit extremer Präzision unerlässlich sind, beschleunigt Rapid Prototyping die Markteinführung, indem es Herstellern ermöglicht, komplexe Komponenten wie Steuergerätegehäuse und Mikroverbinder schnell zu entwickeln, zu testen und zu verfeinern. Diese Fähigkeit, Designs schnell zu iterieren und zu testen, stellt sicher, dass die Produktion ohne lange Verzögerungen fortgesetzt werden kann und die strengen Anforderungen an Sicherheit und Leistung im sich schnell entwickelnden E-Fahrzeugmarkt erfüllt werden.

RPWORLDs bedarfsgerechte Fertigungslösungen für E-Fahrzeugkomponenten-Innovation

RPWORLD bietet eine breite Palette von Fertigungsdienstleistungen, einschließlich CNC-Bearbeitung, Spritzguss, Vakuumguss und verschiedenen Oberflächenbehandlungsoptionen, und gibt Automobilkunden die Flexibilität, die besten Methoden für die Entwicklung und Produktion von Komponenten auszuwählen. Ob für traditionelle ICE-Fahrzeuge oder E-Fahrzeuge, unsere Dienstleistungen ermöglichen Rapid Prototyping mit höchster Präzision und kürzesten Lieferzeiten. Unsere Expertise in der Entwicklung von E-Fahrzeugkomponenten ist umfangreich und bietet spezialisierte Lösungen für Motoren, Batterien und Steuergeräte, wie zum Beispiel:

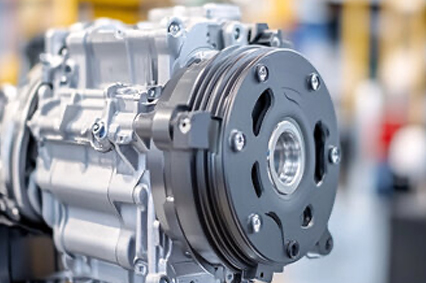

► Präzise Motorgehäuse und Lamellenkomponenten für optimale Effizienz

► Hochwertige Batteriepackgehäuse und Kühlsystemkomponenten

► Maßgeschneiderte Batteriemodulverbinder und Management-Systemgehäuse

► Detaillierte Steuergerätegehäuse und komplexe Mikroverbinder für Zonensteuerungseinheiten

► Thermomanagement-Teile für Batterie- und Steuergerätesysteme zur Gewährleistung effizienter Wärmeabfuhr

随着汽车行业持续向电动汽车转型,RPWORLD 很荣幸能成为您值得信赖的合作伙伴,提供快速原型设计解决方案,助力创新,加速向纯电动未来的转型。让我们携手合作,将您的电动汽车项目变为现实。