• プロジェクトの背景

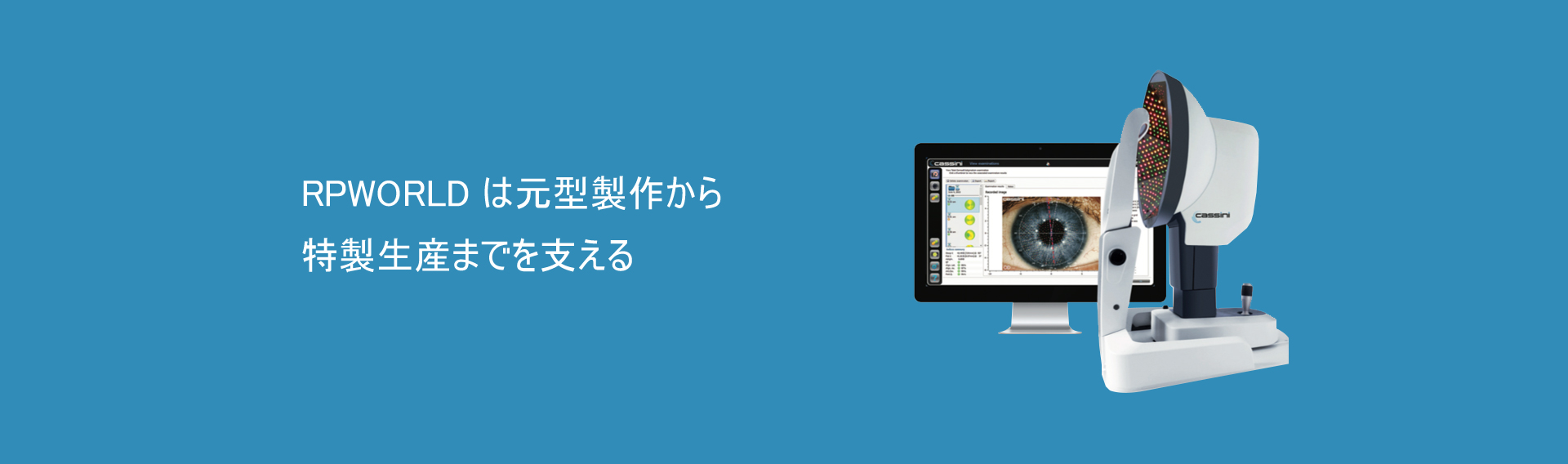

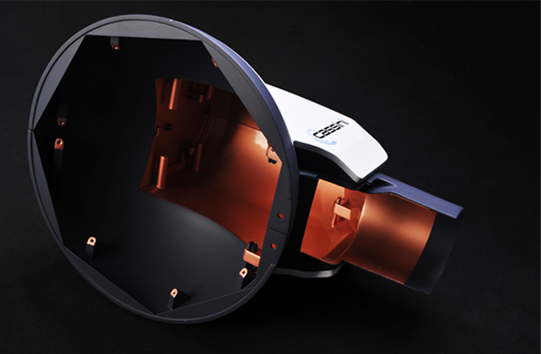

快速に発展しているヨーロッパ医療器械設備の会社がハイエンドの眼科診断設備の為に合作パートナーを探している。当該製品の年間数量は数百台で、変化が多い市場に応じる為に、設計に修正する必要があるかもしれない。

• チャレンジ

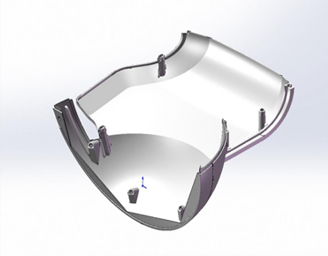

1.お客さんの要求を満足させる為にどうやって相応しい生産方法を選ぶ?

2.どうやって正確で精密に七角形の構造と穴のポジションに達する?

3.外観に影響掛けないままでどうやって電磁両立性(EMC)に達する?

4.どうやって高品質を確保しながらなるべく早く製品をランチさせる?

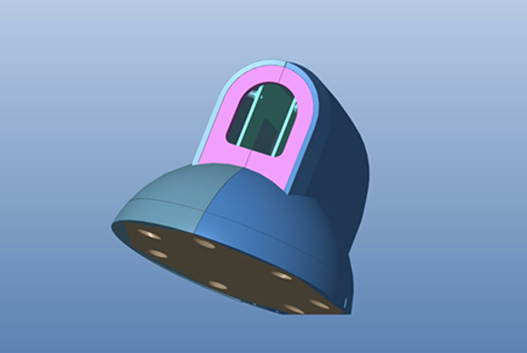

• RPWORLD解決案1.プロセス選択:ポリウレタン鋳造、射出成型、CNCと3Dプリントと結び付けさせる。

(伝統的な射出成型は2-4カ月が必要で、コストも100,000ドル以上がかかるし、それに、一旦金型が出来上がったら、大きな設計変更はできない。)

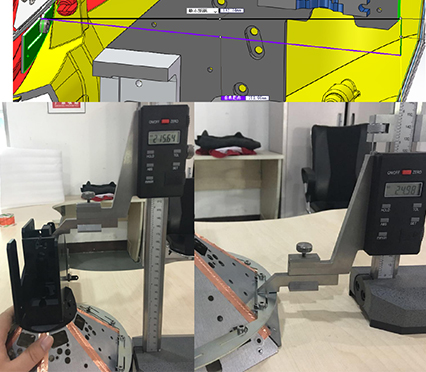

3.固定的な生産設備と測定器で精密な穴の位置、公差と最後のアセンブリを確保させる。

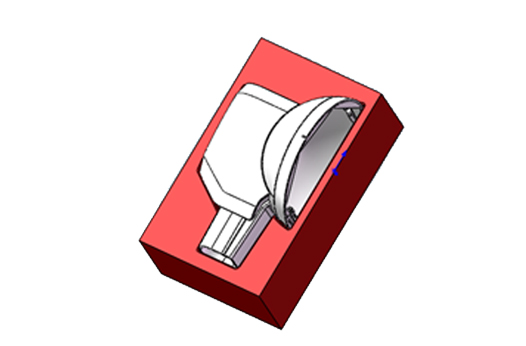

5.特注梱包解決案:運送中の保護の為に弊社のエンジニア部署より梱包を設計する。

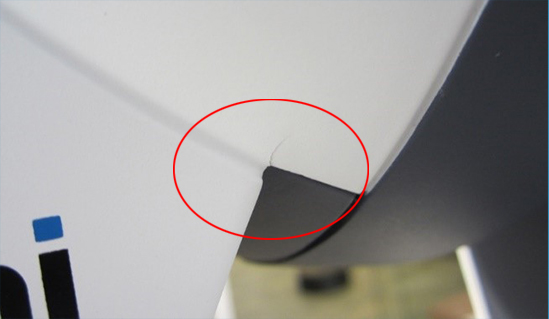

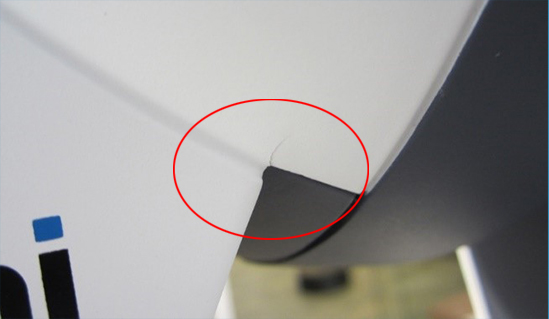

最初ロットの製品を受け取った後

、お客さんが製品にクラックが検出した。

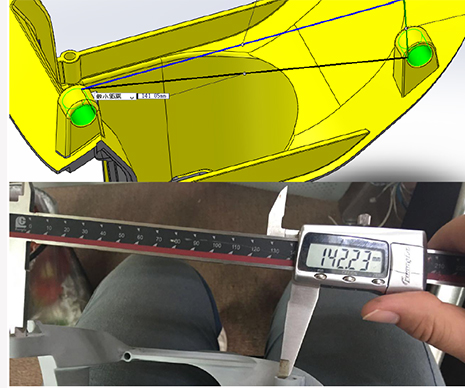

もっと分析した後、お客さんは丸いコーナーが3Dスペックより小さいことが分かった(3DデータでR1.8VS測定値R1)。その丸コーナーが小さい過ぎで、圧力が多く集中されて、クラックになってしまった。

お客さんからフィードバックを受け取った後、社内に会議した。

私達は丸コーナーR1はクラックの原因ではないと判断した。

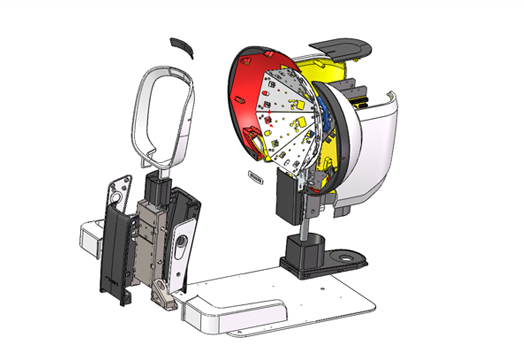

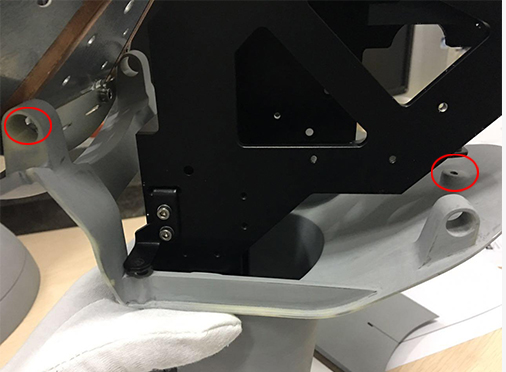

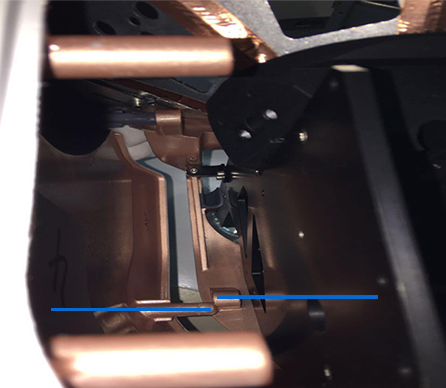

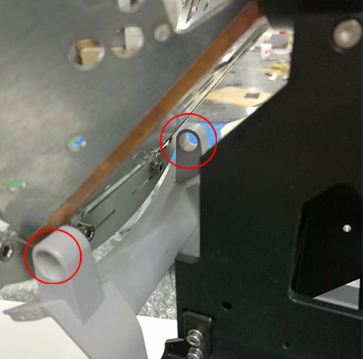

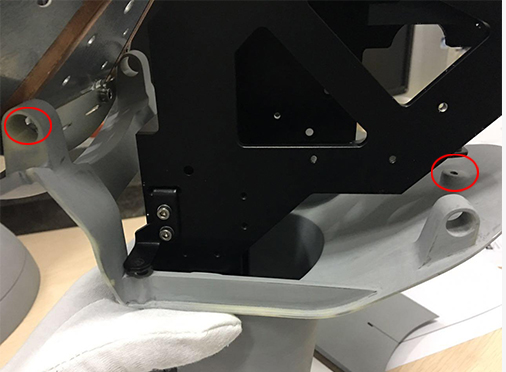

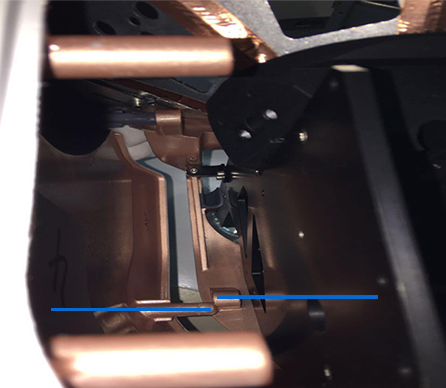

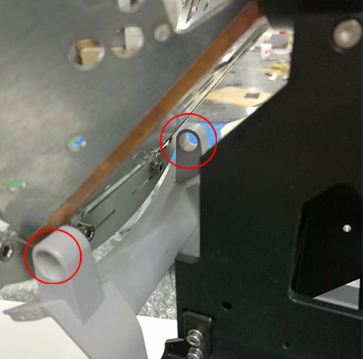

1.アセンブリは前部に影響し、後ろに大きな隙間がある。

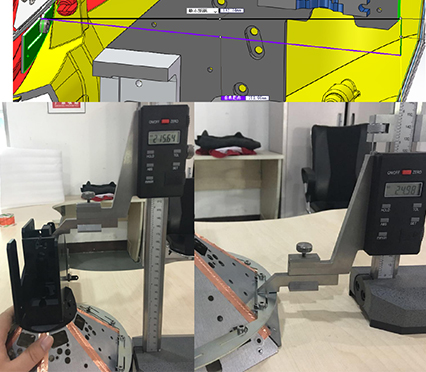

1.アセンブリは前部に影響し、後ろに大きな隙間がある。 2.規定サイズ191.66㎜、測定サイズ190.66㎜(1㎜の差)

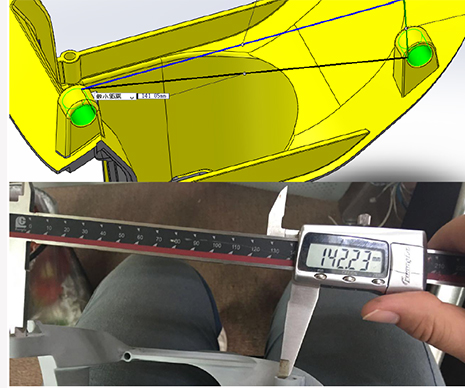

2.規定サイズ191.66㎜、測定サイズ190.66㎜(1㎜の差) 3.規定サイズ141.05㎜、測定サイズ142.23㎜(1.18㎜の差)

3.規定サイズ141.05㎜、測定サイズ142.23㎜(1.18㎜の差) 4.フリー状態の不適合

4.フリー状態の不適合

二つの部品のアセンブリに力が必要で、

プラスチックの殻に対しては丸コーナーの所に大きな

プレッシャーになる。これはクラックになる根本的

な原因である。私達はお客さんに分析報告書と

改善案を提出した。

1. すでに生産済みの部品につき、手作業と後処理の組み合わせで干渉を解決することをお勧めする。

2. 次のバッチ製品の場合、プラスチックシェルへの3mm干渉特性を後から移動させ、アセンブリの冗長性を低減することを提案する。

この大事な改善案はお客様に承認されました。

それに、クラックの問題は二度と発生しなかった。

• お客さんの利益

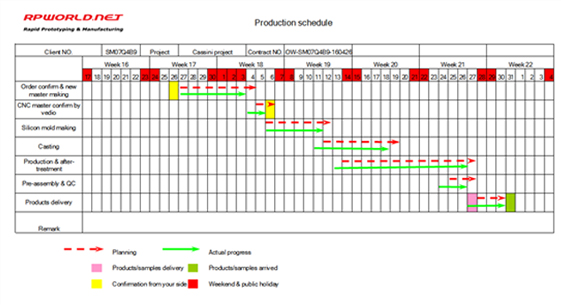

★RPWORLD真空鋳造の解決案で、生産時間が50%も減少できるようになった。25セットの納期が4週間の内になる。

★生産コストは伝統的な生産方法の20%~30%になる。

★長期的な製品開発パートナー

★お客さんはスムーズな元型テストが好きで、R&Dに沢山の時間とコストが節約できるようになった。

★全部の製品、アフター処理とプレーアセンブリはRPWORLD一社より提供することで、プロジェクトのリスクが大きく減らせる。

★緊密な交流と専門的な協力は高品質な製品計画を確保する。

• 後書

1.どうやって生産方法を選んで、お客さんの需要に応える?

2.どうやって正確で精密に七角形の構造と穴のポジションに達する?

3.外観に影響掛けないままでどうやって電磁両立性(EMC)に達する?

4.どうやって高品質を確保しながらなるべく早く製品をランチさせる?

• お客様からのフィードバック

サポート頂き心より感謝いたします。時にはあなたが私達の隣に部屋にいると感じてます!RPWORLDの特別なところはあなたの短い納期時間&融通性と技術に対しての理解です。

R&Dチームリード