ICE車が3年ごとに小さな更新、5年ごとに大きな再設計を行っていた時代から、EVモデルが毎年リリースされる時代へと移行しました。電気自動車の急速な進化は市場を活性化させるだけでなく、メーカー間の競争も激化させています。

EVメーカーは、急速な成長が期待される市場で競争力を維持するため、これまで以上に迅速なイノベーションが必要です。

Grand View Researchによると、世界の電気駆動システム市場は2022年に833億ドルと評価され、2030年までに年平均成長率(CAGR)15.3%で成長すると予測されています。

EVモーター、バッテリー、ECUの製造における課題

電気自動車への急速な移行の中心には、3つの重要なコンポーネントがあります:EVモーター、バッテリー、ECU(電子制御ユニット)です。これらの要素は、電気自動車の動きを駆動し、エネルギー効率を最適化し、複雑な操作を管理することで、すべての電気自動車の基盤となっています。しかし、業界が成長するにつれて、これらのコンポーネントに関連する製造上の課題も増加しています。

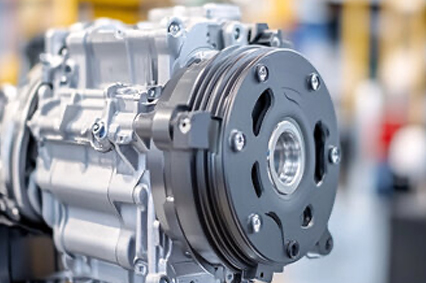

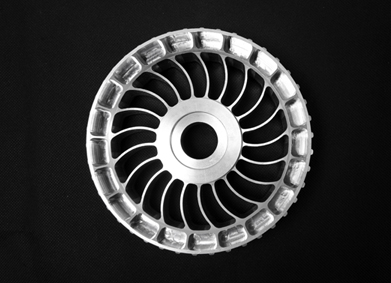

● EVモーター

EVモーターの設計は効率性にとって重要です。メーカーは現在、電力消費を削減するために薄いスタンピングラミネーションシート(0.15mmから0.3mmの間)を使用していますが、これらのシートの製造には極めて高い精度が必要です。特に複雑なプロファイルや鋭い角を処理する際にそうです。さらに、過熱を防ぐための軽量材料と複雑な冷却システムの必要性がモーター製造をさらに複雑にしています。金型メーカーにとって、これらの要因は性能を確保し、組立コストを低く抑えるために高い精度を要求します。

● バッテリー

バッテリーはすべてのEVの心臓部であり、電力の貯蔵と管理が車両性能にとって重要です。いくつかの製造上の課題が生じています:

► 使用中の過熱を防ぐための効率的な冷却システムが必要です。

► 耐久性と耐熱性のために、シリコンカーバイドやセラミックなどの材料の精密な使用が必要です。

► バッテリーの効率と安全性を損なう可能性のある漏れを防ぐために、完全に密封されたシールドが不可欠です。

► より小さく、より軽量なバッテリーデザインへの需要の増加は、正確な金型工具と効率的な生産を要求します。

● ECU(電子制御ユニット)

これらのユニットは、電力配分やモーター制御などの重要な機能を管理します。ECUの複雑なマイクロ金型の製造は重要な課題であり、小さな偏差でも性能と安全性に影響を与える可能性があります。メーカーは、特にカスタム生産において、精度と一貫性を確保する必要があります。

ラピッドプロトタイピングがこれらの製造課題をどのように解決するか?

自動車メーカーは、効率を向上させ、コストを削減し、より多くのカスタマイズを可能にするソリューションを必要としています。ラピッドプロトタイピングは、これらの課題に対処するための重要なツールとなっています。

● デジタル製造と品質管理

ラピッドプロトタイピングは、EVモーター用の薄いスタンピングラミネーションシートなどの複雑なコンポーネントの精密な生産を確保するために、高度なデジタル製造技術を活用します。3DプリンティングとCNC加工を活用することで、メーカーは効率性と耐久性の両方を最適化したモーター設計を迅速に作成し、テストすることができます。このプロセスにより、過熱を防ぐための複雑な冷却システムの迅速な反復が可能になり、すべての部品が必要な仕様を満たすことを確保します。

● 少量・高カスタマイズ生産

バッテリー生産では、効率的な冷却や完全なシールの確保などの課題に対して、カスタマイズされたソリューションが必要なことがよくあります。ラピッドプロトタイピングにより、メーカーはカスタムバッテリーモジュールや冷却コンポーネントを低コストで少量生産することができます。この柔軟性により、コストのかかる金型の変更や手動介入なしで、より小さく、より軽量なバッテリーへの進化する要求に対応するための頻繁な設計調整が可能になります。また、大量生産前に材料の精度とシールをテストし、検証することができます。

● サプライヤー統合による効率化された生産

EVメーカーにとって、プロトタイプから大量生産まで単一のサプライヤーと協力することでプロセスが簡素化されます。ラピッドプロトタイピングにより、サプライヤーの切り替えに関連する時間とコストを削減しながら、シームレスなサプライヤー統合が可能になります。これにより、特にモーターケーシングやバッテリーエンクロージャなどの重要なコンポーネントの開発において、一貫した品質とより迅速な生産が確保されます。

● 市場投入の加速

ECUの開発において、極めて高い精度のマイクロ金型が不可欠な場合、ラピッドプロトタイピングはメーカーがECUケーシングやマイクロコネクタなどの複雑なコンポーネントを迅速に設計、テスト、改良することを可能にすることで、市場投入を加速させます。設計を迅速に反復し、テストするこの能力により、急速に進化するEV市場における安全性と性能の厳格な要件を満たしながら、長い遅延なく生産を進めることができます。

RPWORLDのEVコンポーネントイノベーションのためのオンデマンド製造ソリューション

RPWORLDは、CNC加工、射出成形、真空鋳造、および様々な仕上げオプションを含む幅広い製造サービスを提供し、自動車顧客がコンポーネントの開発と生産に最適な方法を選択する柔軟性を提供します。従来のICE車両であれEVであれ、当社のサービスは最高の精度と最短のリードタイムでラピッドプロトタイピングを可能にします。当社のEVコンポーネント開発における専門知識は広範で、モーター、バッテリー、ECUのための専門的なソリューションを提供します:

► 最適な効率性のための精密なモーターケーシングとラミネーションコンポーネント

► 高品質なバッテリーパックエンクロージャと冷却システムコンポーネント

► カスタム設計のバッテリーモジュールコネクタと管理システムケーシング

► ゾーン制御ユニット用の詳細なECUケーシングと複雑なマイクロコネクタ

► 効率的な放熱を確保するためのバッテリーおよびECUシステム用の熱管理部品

自動車産業が電気自動車に向けて継続的に移行する中、RPWORLDは信頼できるパートナーとして、イノベーションを促進し、完全な電気化された未来への移行を加速させるラピッドプロトタイピングソリューションを提供することを誇りに思っています。

一緒に協力しましょう。あなたのEVプロジェクトを実現するために。