La conception de pièces en tôle est l'art d'équilibrer la fonctionnalité, la fabricabilité et la sécurité. Pour les ingénieurs de conception de produits, maîtriser les règles fondamentales de la conception en tôle est la clé pour transformer la conception de pièces en composants de haute qualité et durables. Cet article met en évidence des conseils essentiels pour optimiser les conceptions en tôle afin d'assurer à la fois la fabricabilité et la rentabilité. Que vous cherchiez à réduire le coût des pièces en tôle ou à améliorer la qualité du produit, ces informations vous guideront pour éviter les pièges courants et appliquer les meilleures pratiques afin de créer des produits supérieurs qui excellent sur le marché concurrentiel d'aujourd'hui.

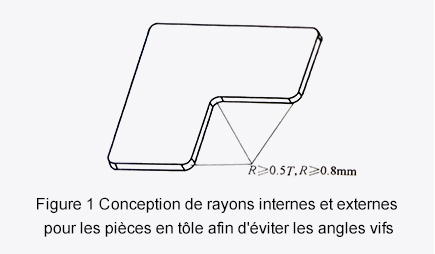

1. Éviter les angles externes et internes aigus dans les pièces en tôle

Il y a deux raisons principales d'éviter les angles aigus dans les pièces en tôle. Premièrement, pour la sécurité : les bords tranchants peuvent facilement causer des blessures aux travailleurs pendant la fabrication et l'assemblage, ainsi qu'aux utilisateurs pendant l'utilisation ou la maintenance du produit. Deuxièmement, pour les outils : les angles aigus dans les pièces en tôle signifient aussi des angles aigus dans la matrice, qui sont difficiles à produire et sujets à la fissuration pendant le traitement thermique. De plus, les bords tranchants du poinçon peuvent s'ébrécher et s'user rapidement pendant le poinçonnage, réduisant la durée de vie de la matrice et augmentant les coûts de production.

Pour atténuer ces problèmes, les conceptions en tôle devraient présenter des transitions arrondies aux angles aigus, comme illustré à la Figure 1. Typiquement, le rayon de l'angle arrondi devrait être au moins 0,5 fois l'épaisseur de la tôle et pas moins de 0,8 mm. Dans ce contexte, R représente le rayon et T représente l'épaisseur de la tôle. De même, les angles internes aigus devraient également avoir des transitions arrondies, adhérant aux mêmes directives.

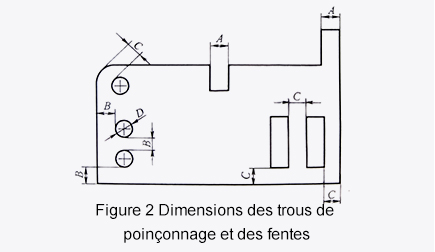

2. Éviter les longs porte-à-faux et les fentes étroites

Dans la conception de tôle, il est crucial d'éviter les longs porte-à-faux et les fentes étroites. Ces caractéristiques peuvent entraîner de petites tailles de poinçon dans les matrices de poinçonnage, ce qui réduit la résistance et raccourcit la durée de vie de la matrice, augmentant finalement les coûts de la pièce en tôle. Généralement, la largeur des longs porte-à-faux et des fentes ne devrait pas être inférieure à 1,5 fois l'épaisseur de la pièce, c'est-à-dire A≥1,5T, où A représente la largeur du porte-à-faux ou de la fente, comme illustré à la Figure 2.

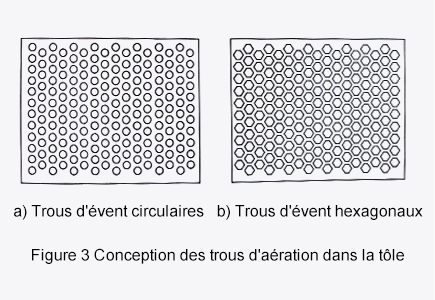

3. Sélection des trous de ventilation appropriés pour les pièces en tôle

Les trous hexagonaux offrent un rapport de surface ouverte plus élevé, offrant une meilleure dissipation de la chaleur, mais la complexité de la fabrication des trous hexagonaux rend les outils plus coûteux, augmentant le coût de production. Les trous carrés offrent le rapport de surface ouverte le plus élevé, mais leurs angles droits entraînent une usure plus rapide des outils, augmentant les coûts de manière similaire. Par conséquent, lors de la conception des trous de ventilation, il est essentiel d'équilibrer la facilité de fabrication avec les exigences de dissipation de la chaleur du système. Lorsque c'est possible, les trous ronds devraient être priorisés pour satisfaire les besoins de refroidissement du système tout en assurant une production plus facile.

4. Dimensions entre les trous de poinçonnage dans les pièces en tôle

Lorsque les trous de poinçonnage ne sont pas parallèles entre eux ou au bord, l'espacement entre les trous ou la distance du trou au bord devrait être au moins égal à l'épaisseur de la tôle, c'est-à-dire B ≥ T, comme montré à la Figure 2. Si les trous sont parallèles, l'espacement devrait être au moins 1,5 fois l'épaisseur, c'est-à-dire C ≥ 1,5T.

En général, la taille des trous de poinçonnage dans la tôle devrait être au moins 1,5 fois l'épaisseur du métal. Si les trous sont trop petits, la taille du poinçon de la matrice sera trop petite, le rendant sujet à la rupture ou à la flexion, entraînant l'augmentation du coût de production. La taille minimale du trou dépend également du matériau de la tôle. Pour les matériaux plus mous, la taille minimale du trou peut être inférieure à l'épaisseur de la tôle, mais pour les matériaux plus durs comme l'acier inoxydable, la taille minimale du trou ne devrait pas être inférieure à 1,5 fois l'épaisseur de la tôle, c'est-à-dire D ≥ 1,5T, comme montré à la Figure 2.

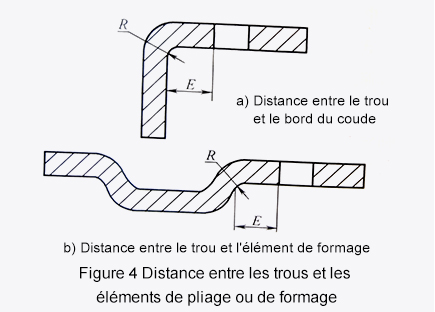

5. Éviter les trous trop proches des plis ou des caractéristiques de formage

La distance entre les trous poinçonnés et le bord de pliage ou les caractéristiques de formage d'une pièce en tôle devrait être au moins 1,5 fois l'épaisseur de la tôle plus le rayon de pliage ou de formage, c'est-à-dire E≥1,5T+R, comme montré à la Figure 4. Sinon, les trous ont une forte probabilité de se déformer pendant le processus de pliage ou de formage, causant des problèmes de qualité dans les pièces en tôle et affectant les produits.

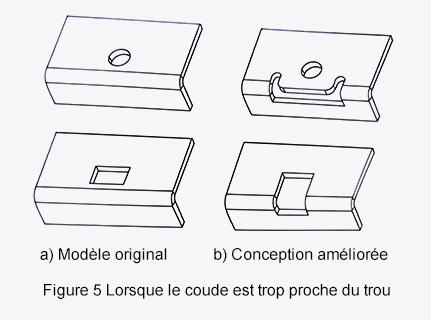

1) Si la distance entre le trou poinçonné et le pli ou la caractéristique de formage est trop proche, envisagez de plier ou de former d'abord puis de poinçonner le trou. Cependant, cela augmente la complexité et le coût de la matrice, donc ce n'est pas la méthode recommandée.

2) Ajouter une découpe de décharge à la zone de pliage ou de formage pour absorber la déformation pendant le pliage ou le formage. Cela assure la qualité du trou poinçonné, comme montré dans la partie supérieure de la Figure 5.

3) Augmenter la taille du trou poinçonné, comme montré dans la partie inférieure de la Figure 5.

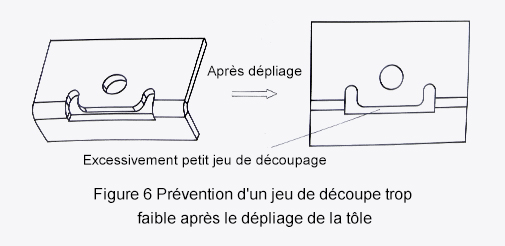

6. Éviter les espaces insuffisants et les interférences matérielles dans le développement

Lors de la conception de composants en tôle, les ingénieurs de conception de produits travaillent souvent avec des modèles 3D, ce qui peut conduire à négliger la vérification de l'espace lorsque la tôle est développée. Cette négligence peut entraîner des espaces insuffisants ou même des interférences matérielles une fois que la tôle est développée, particulièrement dans les structures plus complexes.

Par exemple, comme illustré dans la partie supérieure de la Figure 5, si les dimensions d'une découpe de décharge ne sont pas correctement conçues, l'espace peut être trop petit une fois que la tôle est développée. Cela peut réduire la résistance du poinçon dans la matrice de poinçonnage et réduire significativement la durée de vie de l'outil, augmentant les coûts de production, comme montré à la Figure 6.

Si vous avez des questions ou avez besoin de conseils supplémentaires sur la conception en tôle ou les processus de production, n'hésitez pas à

nous contacter. Nous sommes là pour vous aider à créer des produits exceptionnels qui répondent à vos besoins et dépassent les attentes.