PROJEKTHINTERGRUND

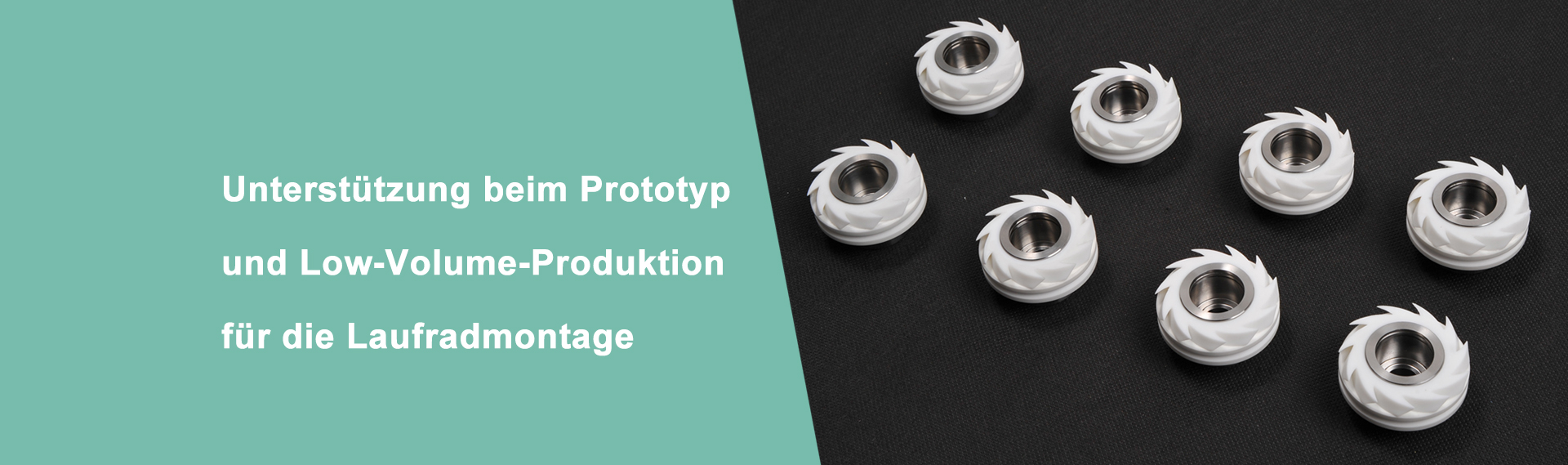

Der Kunde, einer der weltweit führenden Hersteller von Automatisierungsmaschinen, beauftragte RPWORLD mit der Lieferung von qualifizierten Prototypen und Low-Volume-Lösungen für eine monatliche Bestellung von 40 Einheiten. Sie hatten eine neue Werkzeugmaschine im Forschungs- und Entwicklungsstadium, eine Schlüsselkomponente, die Laufradbaugruppe versagte, was eine Verzögerung des gesamten Produktentwicklungsprozesses verursachte.

1. Wie wählt man die am besten geeignete Fertigungslösung aus, um den Bedürfnissen des Kunden zu entsprechen?

2. Wie erreicht man einen festen Sitz auf der Laufradbaugruppe?

3. Wie kann man realisieren, dass die Laufradbaugruppe lange Zeit unter Wasser funktioniert?

4. Wie kann man eine hohe Qualität sicherstellen und das Produkt möglichst frühzeitig auf den Markt bringen?

1. Einen fehlgeschlagenen Laufradmontagetest ausprobieren

Um die Ursache für die Herstellung des Prototyps zu finden, haben wir die Prototypen mit dem gleichen Produktionsverfahren neu hergestellt und einen fehlgeschlagenen Test der Laufradmontage ausprobiert.

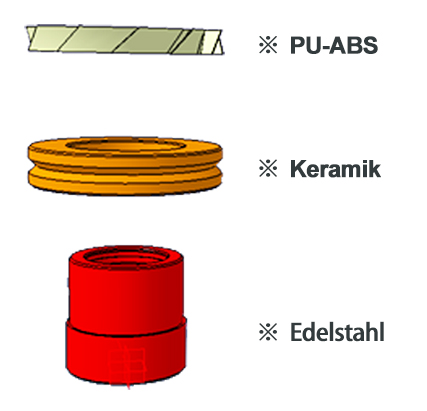

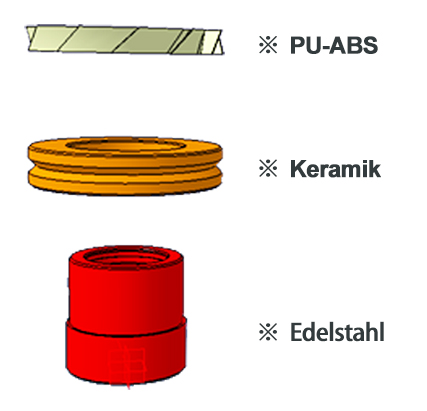

Das Laufrad mit CNC-Bearbeitung herstellen und es mit gewöhnlichem Klebstoff, Spezialkleber, etc.

● Das Laufrad mit CNC-Bearbeitung herstellen, Oberflächenbehandlung auf dem Metall- und Cermet-Teil, um sie rau zu machen, dann 3 Teile zusammenkleben.

Nach mehreren Tests stellte sich heraus, dass die CNC-Bearbeitung und Verklebung die Montageanforderungen nicht erfüllen konnten.

2. Neue Erprobung eines Produktionsverfahrens

Angesichts der Erprobung der Laufradbaugruppe beschloss RPWORLD schließlich, das Vakuumgießverfahren zur Durchführung des Experiments auszuprobieren.

● Einen Master mit 3D-Druckverfahren anfertigen.

● Einen Formrahmen anfertigen, das flüssige Material vermischen und es zum ersten Mal in die Vakuummaschine einlegen.

● Die Laufradbaugruppe im Formrahmen platzieren und die Entformungsstelle festlegen.

● Den Prototyp und den Formrahmen zum Vakuumguss in eine Vakuummaschine platzieren. Die zweite Evakuierung dient dazu, Unvollkommenheiten im fertigen Produkt zu vermeiden.

● Den Prototyp in einen Ofen zur Aushärtung bei konstanter Temperatur für 3-4 Stunden einlegen.

● Die Form trennen und schließlich eine Nachbearbeitung durchführen, um die Probe fertigzustellen.

Das Muster wurde an den Kunden für ein Unterwasserexperiment geschickt. Und uns wurde mitgeteilt, dass die vakuumgegossene Probe einen Langzeit-Unterwasserbetriebstest bestanden hat.

● Die Produktionszeit wurde um 50% reduziert.

● Die Produktionskosten entsprachen nur 20%~30% mit der herkömmlichen Werkzeuglösung.

● Langfristiger Produktentwicklungspartner.

● Die Kunden freuten sich über die reibungslosen Prototyptests und sparten viel Zeit und Kosten in der F&E.

● Die gesamte Produktion, Nachbehandlung und Vormontage wurden von einem einzigen Lieferanten, RPWORLD, durchgeführt, was das Projektrisiko stark reduzierte.

● Enge Kommunikation und professionelle Koordination sorgten für hohe Qualität und einen Zeitplan für die Markteinführung.

Am Ende wurde RPWORLD zum Systemlieferanten der Laufradmontage, die Werkzeugmaschine wurde weltweit erfolgreich abgesetzt. RPWORLD ist auch ein langfristiger und strategischer Partner des Kunden geworden.